Schneckendosierung SDH

Im Hygienedesign für höchste Ansprüche

Hygienische Perfektion auf wirtschaftliche Weise.

Verarbeitet nahezu alle pulvrigen und feinkörnigen Produkte wie z. B. Milchpulver, Kaffee, Gewürze, Zucker & Chemikalien.

Das Hygienedesign der neuen Schneckendosierung SDH vereinfacht und verkürzt den Prozess der optimalen Reinigung.

Sie ermöglicht ein Höchstmaß an hygienischer Perfektion auf wirtschaftliche Weise. Durch die exakte Dosierung, auch bei schwierigen Produkten, erfüllt die Schneckendosierung SDH den wirtschaftlichen Anspruch der Anwender im eng gesteckten gesetzlichen Rahmen.

Highlights

- Ausführung orientiert an EHEDG-Hygienerichtlinie

- Schneckenwechsel ohne Werkzeug

- Einfache Reinigung durch geteilten Trichter

- Bis 20 % Produktverdichtung und Packstoffeinsparung bei freifließenden Produkten möglich

- Steuerung komplett in die Verpackungsmaschine integriert oder separate Steuerung

Das Prinzip

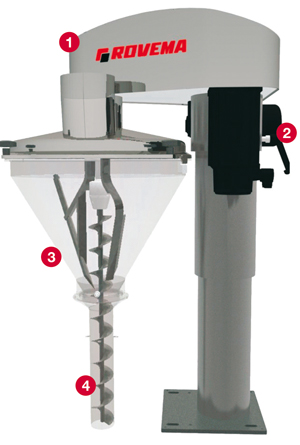

Das Produkt wird direkt am Einfüllpunkt 1 in den Trichter oder über Zuführschnecke / Vibrationsrinne zugeführt. Ein Antriebsmotor 2 bewegt den Rührer, der das Produkt homogen im Dosiertrichter 3 verteilt. Die Dosierschnecke 4 , mit Servoantrieb, dosiert das Produkt aus dem Trichter in die Packung.

Nutzen und Vorteile

- Staubfreies Verpacken durch geschlossenes System aus Schlauchbeutelmaschine und Dosierung

- Einfachste Reinigung durch Hygieneausführung, Trichter in V2A oder V4A, geschlossen oder geteilt lieferbar

- Schneckenwechsel ohne Werkzeug

- Präzise und schonende Produktbehandlung, Dosierschnecke servomotorisch geregelt für höchste Positioniergenauigkeit

- Individuelle Steuerung des Dosiervorgangs durch elektronische Integration aller Funktionen in die Maschinensteuerung oder als Retrofit mit eigener Steuerung

- Separat angetriebenes Rührwerk für Homogenisierung und gleichmäßige Füllung der Dosierschnecke

- Rührwerkzeug und Dosierschnecke optimal auf Produkt angepasst, für höchste Produktschonung, auch beim Dosieren von Granulaten und Flocken

Zusatzausrüstung

Auger Condition Monitor (ACM)

Maximaler Produktschutz während des Dosierprozesses!

Unser ACM ermittelt die Vibrationen am Edelstahltrichter mit Hilfe eines Schallsensors. So können Referenzwerte für einzelne Rezepturen und Verpackungsaufgaben festgelegt und während der Produktion konstant mit den Ist-Werten verglichen werden.

Wird eine Abweichung vom Soll-Wert, z.B. durch eine metallische Reibung, erkannt, erfolgen Warnmeldungen und/oder ein Maschinenstopp.

Mit dieser Methode kann die Verunreinigung durch kleinste – im Metalldetektor nicht erkennbare – Partikel rechtzeitig erkannt werden.

Nassreinigung für Schneckendosierungen (AWC)

Unsere neue automatische Nassreinigung AWC für Schneckendosierungen ganz ohne den Einsatz von Chemikalien – reduziert die Stillstandszeiten bei Reinigung und Trocknung um bis zu 90 %.

Im Produktionsbetrieb findet dabei oftmals ein häufiger Produktwechsel statt. Um mögliche Produktkontaminationen zu vermeiden sind hierzu viele, über den Tag verteilte, Reinigungsintervalle notwendig, häufig kommen Chemikalien zum Einsatz. Bisher konnte nur damit eine hygienisch einwandfreie Reinigung erzielt werden. Um einerseits die Reinigungszeiten zu reduzieren und gleichzeitig ohne den Einsatz von Chemikalien eine wirkungsvolle und zuverlässige Reinigung durchzuführen, haben wir zusammen mit der Fachhochschule Hannover die Automatische Nassreinigung AWC für Schneckendosierungen entwickelt. Unter anderem wurde dabei die Wirksamkeit bei Braunzucker- und Milchpulverrückständen nachgewiesen.

Ergebnis ist ein sicheres und anwenderfreundliches Reinigungssystem, welches ohne Demontage, ohne chemische Reinigungsmittel und ohne eine manuelle Nachbehandlung auskommt. Mensch, Umwelt und Ressourcen werden geschont, Reinigungs- und damit Stillstandszeiten reduziert und Produktionsprozesse vereinfacht.