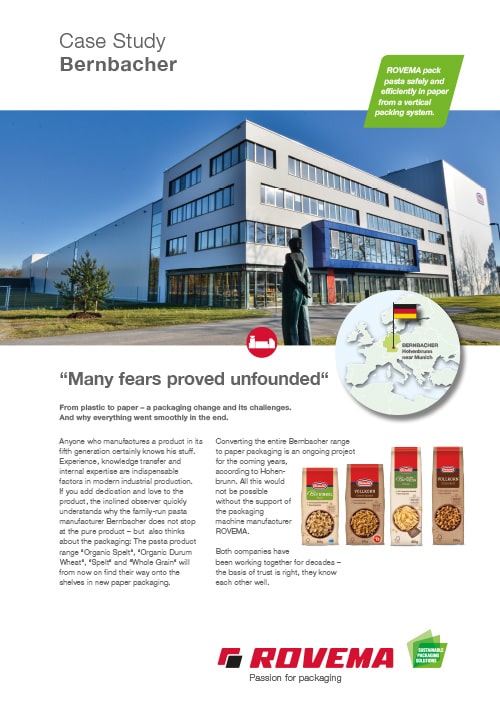

In the future, food packaging must be 100% recyclable or even biodegradable. Resources must be saved at every step of the process, and in particular energy must be conserved. Gigantic logistic flows worldwide already demand optimized packaging volumes and CO2-neutralized means of transport.

No one can solve these complex tasks alone. In close cooperation with many well-known and innovative packaging material manufacturers, we systematically test new alternative packaging materials for machine compatibility, sealing properties and performance parameters. With our passion for sustainable packaging solutions, we offer our customers innovative packaging machines and equipment that protect the environment and enable a more sustainable future.

We are happy to provide customer-specific advice and project planning right up to the perfect packaging solution.

Excellent differentiation of your products at the point of sale

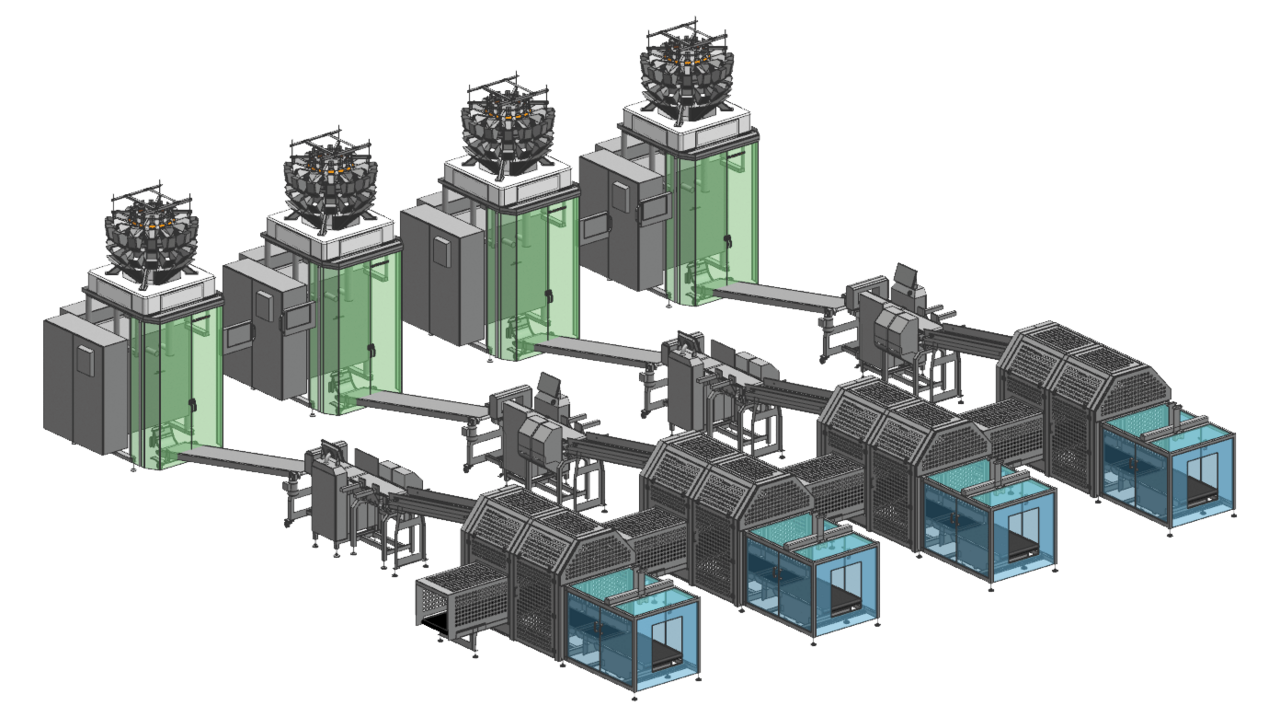

High-quality and gentle packaging with the ROVEMA SBS

Benefit from the advantages of vertical packaging from the flat packaging material web: Up to 40 different bag top shapes and reclosures on just one machine.

Whether high-speed packaging of pasta or low-dust packaging of flours and flakes, thanks to modular machine design this machine can be tailored exactly to your packaging task.

- Flexible filling: particularly gentle product infeed via filling tube or at the conveyor, attractive layer schemes

- Versatile: flexible changeover between paper or plastic packaging materials is possible

- Best alternative to pre-made bags